Tanti strati, poca trasparenza

Gli imballaggi poliaccoppiati generano tanta confusione e vengono presentati come riciclabili e sostenibili.

Pensi che la busta dei biscotti sia fatta di carta? Che il tubo di note patatine sia di cartone? Di cosa pensi sia composta la barriera di tante creme spalmabili - per esempio una famosa di nocciole e cacao - sulla parte superiore del collo del barattolo, che si deve strappare per consumarle?

Molti imballaggi primari generano confusione negli utenti riguardo al corretto conferimento per il riciclaggio. Inoltre, alcuni di essi non sono riciclabili ovunque e anche quando lo sono, il processo non è propriamente circolare: spesso si tratta, infatti, di downcycling.

Dal 1° gennaio 2023 vige l’obbligo di etichettatura degli imballaggi: le aziende sono tenute a indicare il tipo di materiale di cui sono composti, identificato con il codice alfanumerico corrispondente, e dove vanno conferiti, quindi se nel contenitore della plastica, della carta, del vetro oppure nell’indifferenziata.

Ti risulta che ogni componente sia chiaramente etichettata? A me pare proprio di no. Intanto, gettarli nel contenitore sbagliato può compromettere il riciclaggio degli altri rifiuti.

Oggi, ti parlo di imballaggi compositi e poliaccoppiati, sulla scorta di una Pillola sui materiali plastici e le loro diverse forme, pubblicata in precedenza.

Un problema a più strati

L’industria dei beni di largo consumo (Fast Moving Consumer Goods, FMCG) utilizza da lungo tempo plastica multistrato per il confezionamento di tanti prodotti: per esempio, i settori del farmaceutico e cosmetico, ma soprattutto per gli alimenti e le bevande.

Alcuni ti saranno passati per le mani e li avrai probabilmente confusi per carta o semplice plastica monomateriale. Si tratta di imballaggi rigidi, semirigidi e flessibili, composti da diversi materiali non separabili manualmente - da un minimo di due a un massimo di dieci strati, per quanto non esista un limite teorico - da cui i termini “poliaccoppiati” o “compositi”.

In realtà, molti di più di quelli ai quali stai probabilmente pensando appartengono alla categoria. Il motivo principale di un imballaggio tecnico così complesso è quello di prolungare la shelf life, ovvero la durata del prodotto sugli scaffali dei negozi, proteggendo il contenuto da shock meccanici, dall’ossidazione e dall’umidità, e offrendo flessibilità nel tipo di contenitore (a strappo, con sigillo richiudibile, con tappo, in diverse forme rigide per liquidi e in sacchetti per polveri e solidi).

Ogni materiale viene selezionato per la funzione caratteristica da compiere: per esempio, il PET (polietilene tereftalato) ha caratteristiche di facile stampabilità ed è strutturalmente resistente a forature e strappi, l’alluminio funge da barriera a UV e gas (ossigeno/vapore/CO2), il PE (polietilene) o il Nylon servono per saldare la chiusura ed evitare collanti.

Ti faccio un po’ di esempi pratici di packaging che probabilmente ritenevi essere composto da un unico materiale:

Le buste per le patatine sono di PET all’esterno, al centro vi è uno strato di PET sul quale è stato depositato generalmente dell’alluminio (METPET), mentre all’interno vi è uno strato di polietilene (PE).

La busta dei biscotti è di carta all’esterno, ma anch’essa ha alluminio o METPET al centro e PE o PP (polipropilene) all’interno per la saldatura e la barriera al vapore, che ne comprometterebbe la friabilità.

Quello strato di “carta” che strappi in cima ai barattoli e che sembra incollato, in realtà è composto di materiali simili alle buste dei biscotti, per motivi analoghi.

Il foglio trasparente che strappi dalle vaschette per salumi, formaggi e carne è composto da PE-EVOH-PE. L’etilene-alcol vinilico (EVOH) è un copolimero formato dall’etilene - necessario a renderlo compatibile all’estrusione contemporanea con gli strati di PE - e dall’alcol vinilico, migliaia di volte più efficace del PE come barriera all’ossigeno.

La loro produzione avviene per incollaggio (a freddo o a caldo), per laminazione - ovvero la produzione di un film continuo con rulli a pressione - sfruttando adesivi a base poliuretanica, d’acqua o il PE per la sigillatura - oppure per coestrusione, accoppiando a caldo più materiali fusi - evitando, in questo caso, l’uso di adesivi.

Dopo l’ennesima proroga, il Decreto Legislativo 116 del 3 settembre 2020 - che recepisce le direttive europee 2018/851 e 2018/852 - è finalmente entrato in vigore nel 2023. Tuttavia, non obbliga alla massima trasparenza, lasciando spesso parte degli imballaggi privi di etichettatura, che resteranno inevitabilmente un problema per la catena del riciclaggio e termineranno in inceneritori e discariche.

Inoltre, non risulta nessun percorso di riduzione nell’uso degli imballaggi compositi o almeno delle loro componenti non biodegradabili o non riciclabili, alimentando, nel migliore dei casi, un’economia del riuso - ovvero un ciclo aperto, destinato a produrre una grande quantità di rifiuti non riciclabili - rispetto a un modello realmente circolare.

La verità seppellita sotto gli strati

La marca più nota di imballaggi compositi è Tetra Pak, nata in Svezia negli anni ‘50, il cui primo prodotto fu concepito per confezionare il latte. Il nome deriva dalla forma tetraedrica di quel contenitore che, per antonomasia, viene spesso utilizzato per indicare l’intera categoria di imballaggi, indipendentemente dal produttore.

Il più comune oggi - anche se ve ne sono varie versioni - viene utilizzato per contenere bevande, succhi, salse e persino l’acqua. E’ composto da 75% carta, 20% PE e quando occorre, 5% alluminio.

In Italia, se ne consumano ogni anno più di 1,4 miliardi e sono sempre più le campagne di Comuni, aziende e organizzazioni che inneggiano alle loro doti di sostenibilità e riciclabilità - specialmente di quelli a base di carta - ma la realtà è ben diversa.

Il Parlamento Europeo definisce l'economia circolare come “un modello di produzione e consumo che implica condivisione, prestito, riutilizzo, riparazione, ricondizionamento e riciclo dei materiali e prodotti esistenti il più a lungo possibile. Una volta che il prodotto ha terminato la propria funzione, i materiali di cui è composto vengono reintrodotti, se possibile, nel ciclo economico, generando una nuova risorsa o un nuovo manufatto, riducendo così gli sprechi.”

Upcycling e recycling dovrebbero, quindi, essere le parole d’ordine, mentre il downcycling dovrebbe essere progressivamente ridotto (te ne avevo parlato in questa Pillola). Invece, l’aumento del 25% nel ricorso a imballaggi compositi e poliaccoppiati - dalla finestra in plastica trasparente di un imballaggio in carta, al sacchetto a strappo a sei strati per il cibo, passando per i centinaia di milioni di contenitori per bevande, caffè, tè e tanti altri prodotti - comporta unicamente un aumento dei rifiuti e degli sprechi, in direzione contraria agli obiettivi di circolarizzazione del mercato.

Le ragioni principali sono tre.

1. Sostenibilità

La quasi totalità dei polimeri utilizzati nei poliaccoppiati è materia vergine, prodotta con petrolio e pertanto comporta un carico di carbonio superiore a imballaggi prodotti con materiali facilmente riciclati e riciclabili (es.: vetro, metalli, cellulosa). Persino un imballaggio monomateriale in PET ha un impatto inferiore nel suo ciclo di vita di un poliaccoppiato, essendo completamente riciclabile in materia prima seconda, utilizzabile per la produzione dello stesso imballaggio di partenza.

I processi produttivi sono più complessi, energivori e costosi, per la necessità di più sistemi di controllo di qualità e di test rispetto ai materiali tradizionali. Coinvolgono spesso l’uso di materiali non riciclabili, se utilizzati in accoppiamenti non separabili, come i collanti poliuretanici o l’EVOH. Il risultato è una produzione maggiore di scarti e costi più alti per il consumatore.

Eppure, il mercato mondiale è previsto crescere esponenzialmente a un tasso del 4.6% annuo (CAGR), fino ad almeno il 2029.

2. Riciclabilità

Non esistono - né sono previste nel mondo almeno nei prossimi 5-10 anni - soluzioni tecnologiche di riciclaggio dei poliaccoppiati in grado di restituire materie prime seconde. Il sistema di recupero più diffuso è quello meccanico, analogo a tanti altri materiali, ma che produce materiali di qualità nettamente inferiore non riutilizzabili nel ciclo e destinati a produrre altri manufatti originariamente prodotti in monomateriale (downcycling).

Solo dove gli impianti sono predisposti e vi è una filiera pronta ad assorbirne i materiali in uscita, si recupera una porzione della componente in cellulosa - non priva di residui di PE - dei poliaccoppiati a base di carta e una parte degli scarti è utilizzata per la produzione di nuovi oggetti.

L’Ecoallene - materiale composto principalmente da PE e alluminio - viene prodotto in impianti selezionati, con il mix in uscita dal filtraggio delle vasche dei pulper delle cartiere che processano gli imballaggi.

Viene ufficialmente presentato come upcycling, in quanto il pellet ottenuto ha proprietà simili al PP (polipropilene) e può essere usato - e teoricamente riciclato più volte, seppure con l’aggiunta di percentuali di PE ad ogni ciclo - per produrre una vasta gamma di oggetti per estrusione, stampaggio o iniezione.

Ma cosa succede quando questi materiali tornano rifiuti e vengono raccolti con altri prodotti monomateriale?

Se l’impatto complessivo del ciclo di vita di un poliaccoppiato è già maggiore di tante alternative, come è possibile che si tessano le lodi di un processo che necessita anche la costruzione di un’infrastruttura dedicata per la gestione del materiale altrimenti destinato a contaminare i processi pre-esistenti?

E’ lecito considerare “circolare” un processo che genera oggetti per uso non alimentare e che, di conseguenza, necessita di materia vergine per produrre nuovi imballaggi per alimenti?

Come si fa a definire upcycling la produzione di oggetti che altrimenti potrebbero essere realizzati con materiali naturali e a minor impatto come legno, fibra, metalli o cellulosa?

Se in Europa e in USA nell’ultimo decennio sono nati impianti per processare i poliaccoppiati, qual è l’impatto del fine vita di questi imballaggi nel resto del mondo? Gli impianti esistenti, tra l’altro, non sono in grado di assorbire tutta la produzione.

E’ evidente che l’affermazione sia pretenziosa e che - come spesso succede - non vi siano verifiche di terze parti indipendenti a suffragarla. Si analizza il problema senza guardare la bigger picture, ovvero valutare le alternative possibili a monte, che evitino l’immissione sul mercato di materiali così complessi da trattare.

La mia valutazione è che si tratti palesemente di downcycling condito da tanto greenwashing.

3. Chiarezza per il consumatore

I consumatori faticano a comprendere - anche in presenza di etichettature - che si possa evitare di conferirlo con l’indifferenziato, anche perché l’indicazione del corretto contenitore per la raccolta deve coincidere con la presenza effettiva degli impianti in grado di processarlo.

Le istruzioni sul corretto conferimento dei poliaccoppiati - particolarmente quelli a base di cellulosa - cambiano da Paese a Paese, da città a città, e nelle aree metropolitane persino da una municipalità all’altra. Tu dove devi buttarli, con l’indifferenziato, la plastica o la carta?

Tra l’altro, l’effettivo riciclaggio - persino della semplice cellulosa - dipende dal quantitativo, poiché è l’unico materiale effettivamente conveniente da recuperare. Sotto l’80% di carta, per ogni 100 kg di imballaggi, più di 60 kg diventano scarto non riciclabile allo stato delle tecnologie attuali (fonte: Comieco). Sotto il 60%, non si prova neanche a riciclarli.

Per altri tipi di imballaggi compositi il destino è ancora - nella stragrande maggioranza delle volte - la discarica o l’incenerimento. Un esempio sono i sachet - come monodose di salse alimentari o campioni cosmetici e farmaceutici - e i poliaccoppiati flessibili privi di carta (es. il sottovuoto del caffè, le confezioni di snack salati e dolci). Spesso di piccole dimensioni e contaminati dal loro contenuto, risultano complessi e costosi da riciclare.

Quando la materia riciclata costa più di quella vergine, la maggior parte dell’industria del riciclo non accetta di trattare questi rifiuti. Di conseguenza, tante plastiche multistrato finiscono nei centri di smistamento come rifiuto residuo.

Per il rapporto di Greenpeace “Throwing Away The Future: How Companies Still Have It Wrong on Plastic Polls”, solo nel 2018, sono stati prodotti 855 miliardi di sachet nel mondo e le previsioni puntano a 1.3 trilioni nel 2027. In tanti Paesi poveri dell’Asia, la larga adozione di questi imballaggi per la distribuzione di cibo e l’assente infrastruttura di raccolta, porta all’abbandono in ambiente, devastando intere città e causando allagamenti per l’ostruzione delle condotte fognarie.

Una mia esperienza diretta

Quando lavoravo in WWF, nel 2005, fui inviato agli stabilimenti Tetra Pak a Rubiera (RE) per una valutazione delle performance di sostenibilità della produzione, in vista di una partnership globale dell’organizzazione con la società. Girando l’impianto con i responsabili, ebbi l’occasione di parlare con alcuni addetti, rivelando più di un aspetto ambientale critico.

A quel tempo, il tappo e la struttura a vite di supporto erano in PVC, plastica imputata del rilascio del cancerogeno CVM a contatto con i liquidi e a volte colorata con pigmenti a base di metalli pesanti o amine aromatiche.

Il regolamento europeo R.E.A.C.H. (Registration, Evaluation, Authorisation and Restriction of Chemicals) - entrato in vigore nel 2007 - ha mitigato questi rischi e già al tempo le aziende si stavano adeguando, tuttavia trovai le risposte molto evasive. Anche sul fronte dei poliesteri, il dipartimento Ambiente di Tetra Pak ne negò l’uso, invece riportato nel loro rapporto ambientale.

Inoltre, il recupero energetico per incenerimento di parte delle materie riciclabili fu dipinto come un asset, vantandosi del forte potere calorico della cellulosa.

Visionai campioni di carta riciclata ottenuta dal riciclaggio dei contenitori, dove l’inclusione di componenti alluminate e plastiche nella polpa, a mio parere, ne degradavano la qualità e introducevano potenziali rischi in caso di combustione. Posi interrogativi anche sugli inchiostri utilizzati per le etichettature, ma anche lì le risposte furono vaghe.

Segnalai tutto ai miei superiori, frenando gli entusiasmi sulla partnership in discussione, che poteva rappresentare un rischio reputazionale per l’organizzazione ambientalista a livello internazionale, senza ricevere nessun feedback se non qualche sorriso accondiscendente. Ero giovane e si sa, in Italia a 30 anni si è ancora considerati dei ragazzini inesperti. Questa e altre ragioni mi spinsero alle dimissioni, per poi veder comparire il logo dell’associazione accanto a quello dell’azienda, ancora oggi legati su tante iniziative.

Nel marzo del 2009, un giudice di pace di Giarre (Catania), ha condannato Tetra Pak International e Nestlé Italiana al risarcimento dei danni morali per l’uso di isopropiltioxantone o ITX nelle etichette dei contenitori.

Tetra Pak da tempo fatica a ridurre l’impatto climatico del suo packaging e sta sperimentando l’uso di bioplastiche e materiali riciclati, seppure circa un terzo delle emissioni provenga dall’uso dell’alluminio. Si cercano barriere alternative a base di fibre vegetali, che possano anche rendere i contenitori più attraenti all’industria del riciclaggio.

Soluzioni in vista?

All’approssimarsi della scadenza del 2030 imposta dal Green Deal europeo sulla riciclabilità di tutto il packaging, le sfide per le aziende produttrici di imballaggi compositi si fanno sempre più complesse.

Le soluzioni possibili sono principalmente tre: produrli in materiali completamente biodegradabili, tornare a imballaggi monomateriale, oppure introdurre tecnologie capaci realmente di riciclare quelli esistenti.

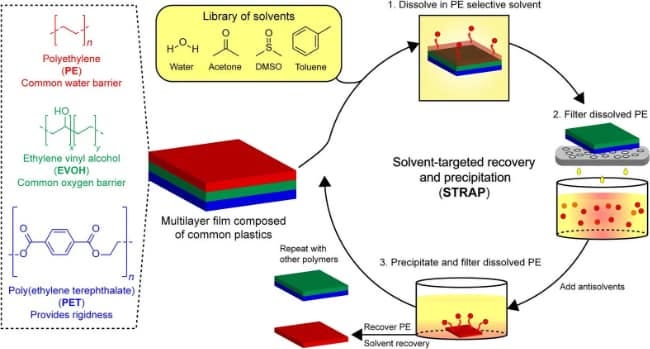

Quest’ultima opzione pare avere un candidato nello STRAP (Solvent-Targeted Recovery and Precipitation), un processo termochimico che promette di riuscire a separare gli strati con una successione di trattamenti con solventi, ognuno progettato per dissolvere un singolo materiale. La soluzione ottenuta permette poi di separare il polimero dal solvente, che viene riutilizzato per cicli successivi.

Il processo è stato testato con successo nel 2021 a Flensburg, in Germania, da un consorzio di aziende capitanate da BASF. E’ stato recuperato completamente il 69% del PET e PE di un foglio multistrato e separato parzialmente il 12%, utilizzando un impianto di riciclaggio già esistente.

Il film era stato prodotto utilizzando un adesivo speciale prodotto da BASF che aiuta i materiali a restare uniti durante l’uso, ma ne facilita la separazione durante il riciclaggio. Dalle ricerche pubblicate, risultano tracce residuali dei solventi inferiori a una parte su 1000, mantenendo intatte le proprietà meccaniche dei materiali riciclati.

Occorreranno ancora anni di ricerche, soprattutto per le verifiche sulla tossicità e scalabilità di questi processi. Tuttavia, la strada è sicuramente la più promettente, almeno finché questi imballaggi verranno prodotti.

Una giusta direzione da prendere

Aspettarsi che si implementino processi come lo STRAP e che la loro scalabilità renda conveniente economicamente in tempi brevi il riciclaggio dei poliaccoppiati è una speranza legittima, ma allo stesso tempo utopistica, visti i ritmi esponenziali nella produzione di imballaggi nel mondo e la lentezza nell’adeguamento dei sistemi di raccolta e differenziazione in tante aree del pianeta.

Una governance che penalizzi l’uso di materia vergine e incentivi quella riciclata può contribuire ad accelerare il processo. Attualmente, nel migliore dei casi - con il più economico trattamento meccanico per gli imballaggi monomateriale - la plastica riciclata costa almeno il doppio di quella vergine.

In Italia, la sensibilità dei consumatori dimostra il crescente scetticismo sui proclami di sostenibilità di questi imballaggi. Aumenta a 45% la percentuale di chi preferisce confezioni con materiali riciclati nel 2022, rispetto al 27% 2019, e al 48% quella di coloro che preferisce packaging in plastica biodegradabile per generi alimentari, rispetto al 32% del 2019 (fonte: CONAI).

L’unica soluzione realmente efficace resta quella di un ritorno agli imballaggi monomateriale, di più semplice gestione in ogni area del pianeta. Con una preferenza verso packaging riutilizzabili - dal barattolo di vetro, alle bottiglie in plastica rigida lavabili, ai contenitori in metallo - ancora prima che essere riciclabili, per ridurre ulteriormente l’impronta energetica e di carbonio dell’intero ciclo.

Per chi voglia approfondire l’argomento, suggerisco la lettura di questa interessante ricerca, le cui conclusioni mostrano chiaramente le principali necessità industriali:

Lo sviluppo di processi chimici di riciclaggio della plastica, in sostituzione degli inefficaci meccanici, seppure con grande attenzione a costi e impatti ambientali.

L’armonizzazione dei processi di produzione degli imballaggio e della selezione e gestione dei rifiuti, per aumentarne l’efficacia e agevolarne la diffusione.

La riduzione del carbon footprint degli imballaggi poliaccoppiati tramite l’utilizzo di materiali da fonti rinnovabili.

Se disfarsene completamente e implementare schemi di riuso su scala planetaria è forse una tappa lontana, cerchiamo almeno di ricorrerne solo dove assolutamente necessario e produrli in modo che il loro impatto a fine vita sia il più basso possibile.

E tu, dopo aver letto questa Pillola, acquisterai ancora prodotti in poliaccoppiati o cercherai alternative più ecologiche?

Caro Ascanio

i tuoi post sono sempre fonte di disagio. La attenzione e la conoscenza che ti distinguono, rispetto alla ignoranza becera e violenta dei governanti del modo alimentano un fosco pessimismo.

Colgo però l'occasione per chiedere il tuo parere sulla gestione del vetro che mi sembra un abominevole spreco energetico.